Konzeptentwicklung für eine manuelle Arbeitsstation zur Montage von Positionssensoren

Effizienzsteigerung, Fehlervermeidung und Qualitätsverbesserung durch bewährte Methoden und innovative Lösungen

Über das Projekt

Projektziele

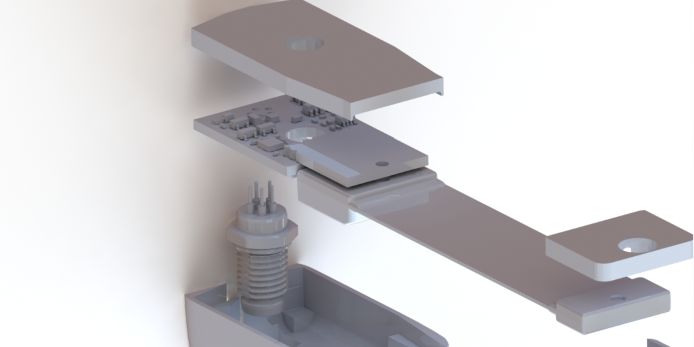

Ziel des Projektes war die Entwicklung eines Konzeptes für eine manuelle Arbeitsstation zur Montage von Positionssensoren. Da es sich um ein neues Produkt handelte, gab es bisher keine Montagestation. Die Herausforderung bestand darin, die Effizienz des Montageprozesses zu steigern, Montagefehler zu minimieren und die Produktqualität zu sichern.

Ausganglage

Das Projekt begann mit einer umfassenden Analyse der bestehenden Produktstruktur. Darauf aufbauend wurden der Montageprozess optimiert und geeignete Betriebsmittel ausgewählt. Besonderes Augenmerk wurde auf die montagegerechte Gestaltung der Produkte gelegt, um die Handhabung zu erleichtern und die Taktzeiten zu verkürzen.

Ein zentraler Bestandteil des Konzepts war die Anwendung des Poka-Yoke-Prinzips. Diese Methode zur Fehlervermeidung nutzt einfache, oft visuelle Hilfsmittel, um Fehler von vornherein zu vermeiden. Beispiele sind Montage- und Kalibrierhilfen, die die Wiederholgenauigkeit von Montageabläufen erhöhen und den Arbeitsprozess für die Mitarbeiter vereinfachen.

Durch diese Maßnahmen konnte die Montageeffizienz deutlich gesteigert werden, so dass die gewünschten Stückzahlen bei gleichbleibender Qualität der Positionssensoren erreicht werden konnten.

UNTERNEHMENSBESCHREIBUNG

Wir erhielten durch das EDIH eine super Analyse unseres Montageprozesses inkl. Optimierungsvorschläge.

Steffen Hau

Co-Founder Delfa Systems GmbH