©HERGES Stahl- und Blechbau GmbH

Meer nauwkeurigheid, minder lasten: Door AI ondersteunde berekening in machines voor specifieke doeleinden

UITDAGING #1

Wie kann die Prozessdauer möglichst einfach und zuverlässig erhoben werden?

UITDAGING #2

Kann die Prozessdauer mit Hilfe eines KI-Modells zuverlässig vorhergesagt werden?

UITDAGING #3

Kann Herges das KI-Modell auch nach Projektende selbstständig verbessern?

Over het project

Projectdoelstellingen

Seit über 80 Jahren steht die HERGES Stahl- und Blechbau GmbH in St. Ingbert für handwerkliche Präzision und unternehmerische Kontinuität. Als familiengeführtes Unternehmen hat sich HERGES auf die Herstellung von geschweißten Stahl- und Blechkonstruktionen spezialisiert – meist Unikate, die nach individuellen Kundenanforderungen gefertigt werden. Doch trotz dieser langjährigen Erfahrung sah sich das Unternehmen vor eine zentrale Herausforderung gestellt: Wie lassen sich Fertigungszeiten und -kosten präzise kalkulieren, um wettbewerbsfähige und gleichzeitig profitable Angebote zu erstellen?

Basislijn

Die Angebotskalkulation ist ein entscheidender Faktor für den Erfolg eines Unternehmens im Sondermaschinenbau. Zu optimistische Schätzungen führen zu niedrigen Preisen und gefährden die Rentabilität eines Projekts. Zu hohe Angebote hingegen riskieren den Verlust von Aufträgen an die Konkurrenz. Bisher basierten die Kalkulationen bei HERGES vor allem auf Expertenwissen und manuellen Schätzungen der Mitarbeiter-, Maschinen- und Materialkosten. Doch gerade in der Einzelfertigung, wo fast jedes Produkt ein Unikat ist, gestaltete sich die genaue Vorhersage der Fertigungszeiten als schwierig.

Konkrete Probleme:

- Präzision: Wie können Mitarbeiter- und Maschinenkosten besser vorhergesagt werden, um Ungenauigkeiten in der Kalkulation zu minimieren?

- Zeitaufwand: Wie lässt sich der Aufwand für die Erstellung präziser Angebote reduzieren, ohne die Qualität zu beeinträchtigen?

Erste interne Versuche, die Fertigungszeiten manuell zu erfassen, zeigten Abweichungen von bis zu 30 Minuten für identische Bauteile. Dies machte deutlich, dass eine rein manuelle Datenerfassung nicht ausreichte, um verlässliche Daten für die Kalkulation zu liefern.

©HERGES Stahl- und Blechbau GmbH

BESCHRIJVING VAN DE ONDERNEMING

Die Expertise des EDIH-Teams in der Modellierung des Zeiterfassungssystems und der KI-basierten Datenauswertung hat uns wertvolle Impulse gegeben. Darauf aufbauend können wir jetzt gezielt weitere Optimierungen umsetzen.

Daniel Krauser

Assistent der Geschäftsführung

Aanpak

Um diese Herausforderungen zu meistern, arbeitete HERGES mit dem EDIH Saarland zusammen. Das Ziel: Eine digitale Lösung zu entwickeln, die Fertigungszeiten präzise erfasst und mithilfe von Künstlicher Intelligenz (KI) Prognosen für die Angebotskalkulation ermöglicht.

Schritt 1: Systematische Datenerfassung

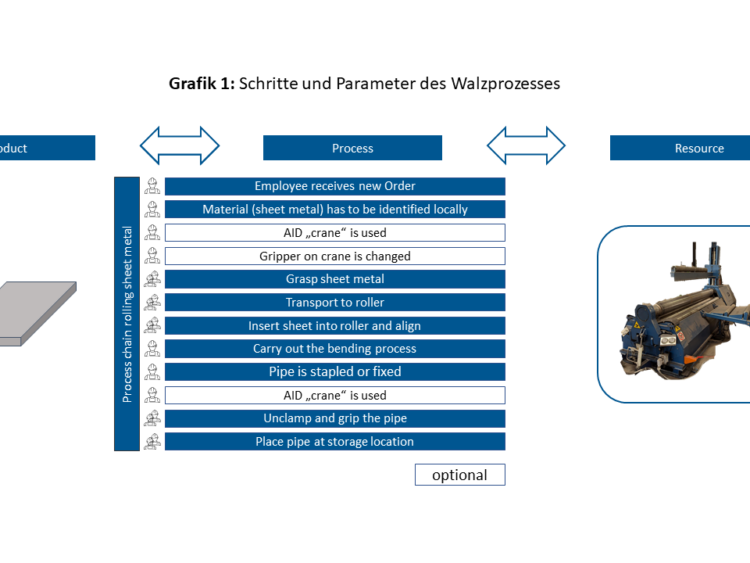

Als Pilotprozess wurde der Walzprozess für Bleche ausgewählt (Grafik 1). Dieser Prozess wurde in einzelne Arbeitsschritte zerlegt, wie z. B.:

• Materialidentifikation

• Transport zur Walze

• Einlegen und Ausrichten des Blechs

• Durchführung des Biegevorgangs

• Stapeln oder Fixieren der fertigen Rohre

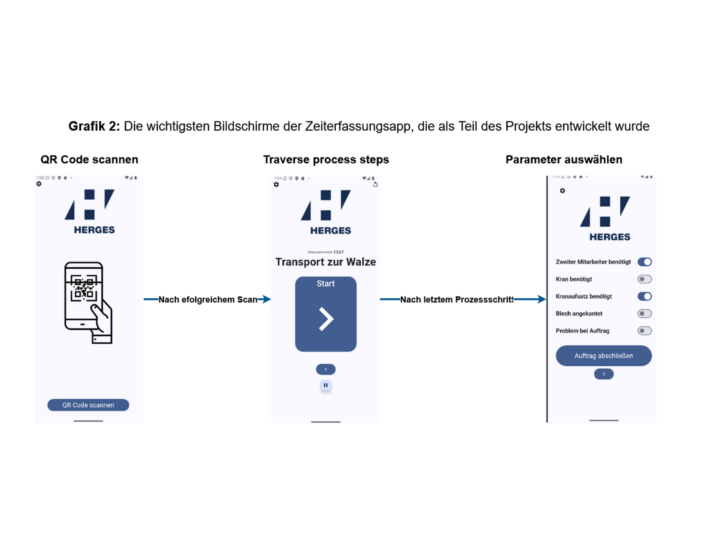

Um die Zeiterfassung zu digitalisieren und benutzerfreundlich zu gestalten, wurde eine App entwickelt, die es Mitarbeitenden ermöglicht, die Prozessschritte per QR-Code-Scan zu erfassen (Grafik 2). Die App wurde in enger Zusammenarbeit mit den Mitarbeitenden entwickelt, um eine hohe Akzeptanz zu gewährleisten. Nach dem Scannen des QR-Codes konnten die Mitarbeitenden die einzelnen Prozessschritte durchlaufen und relevante Parameter wie Blechstärke, Breite oder Durchmesser eingeben.

Schritt 2: Entwicklung eines KI-Modells

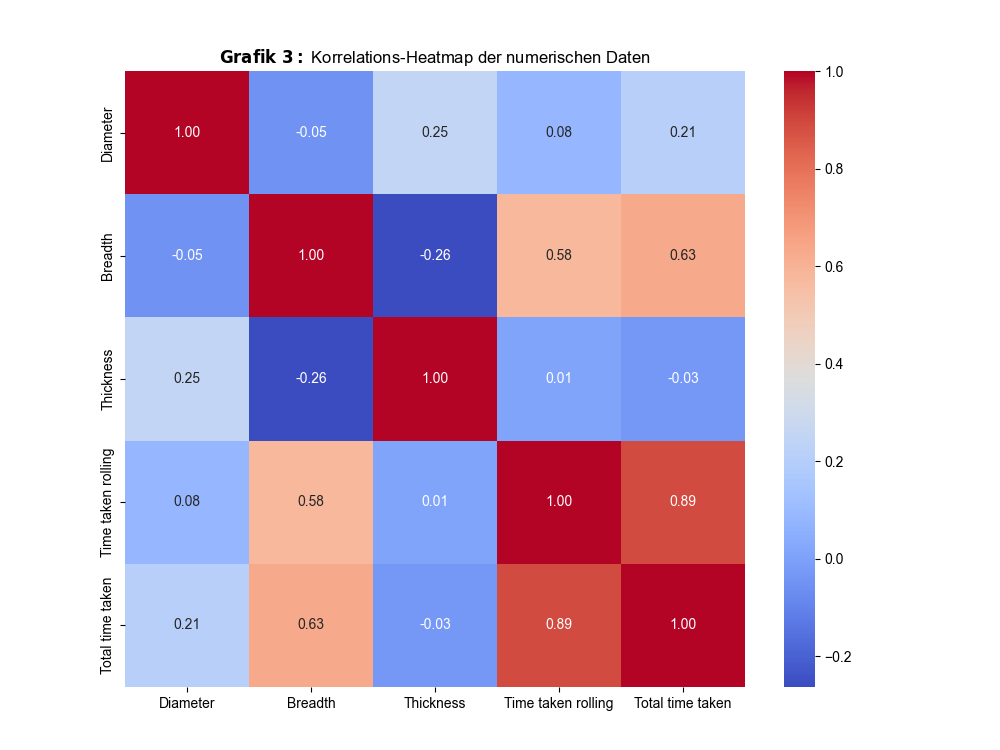

Die gesammelten Daten wurden analysiert, um Zusammenhänge zwischen den Parametern (z. B. Blechstärke) und den Fertigungszeiten zu identifizieren. Eine Korrelationsanalyse zeigte, dass vor allem die Blechbreite einen signifikanten Einfluss auf die Fertigungszeit hat (Grafik 3). Andere Faktoren wie Rohrdurchmesser oder Blechstärke spielten eine untergeordnete Rolle. Dies bestätigte, dass komplexere Zusammenhänge vorlagen, die sich nicht durch einfache Analysen erklären ließen – ein klarer Hinweis darauf, dass ein KI-Modell der richtige Ansatz war.

Das KI-Modell wurde trainiert, um Fertigungszeiten basierend auf historischen Daten vorherzusagen. Dabei lag der Fokus darauf, die Abweichungen der KI-Schätzungen von den tatsächlichen Fertigungszeiten zu minimieren. Als Maß für die Genauigkeit wurde der Root Mean Squared Error (RMSE) verwendet.

Resultaat van het project

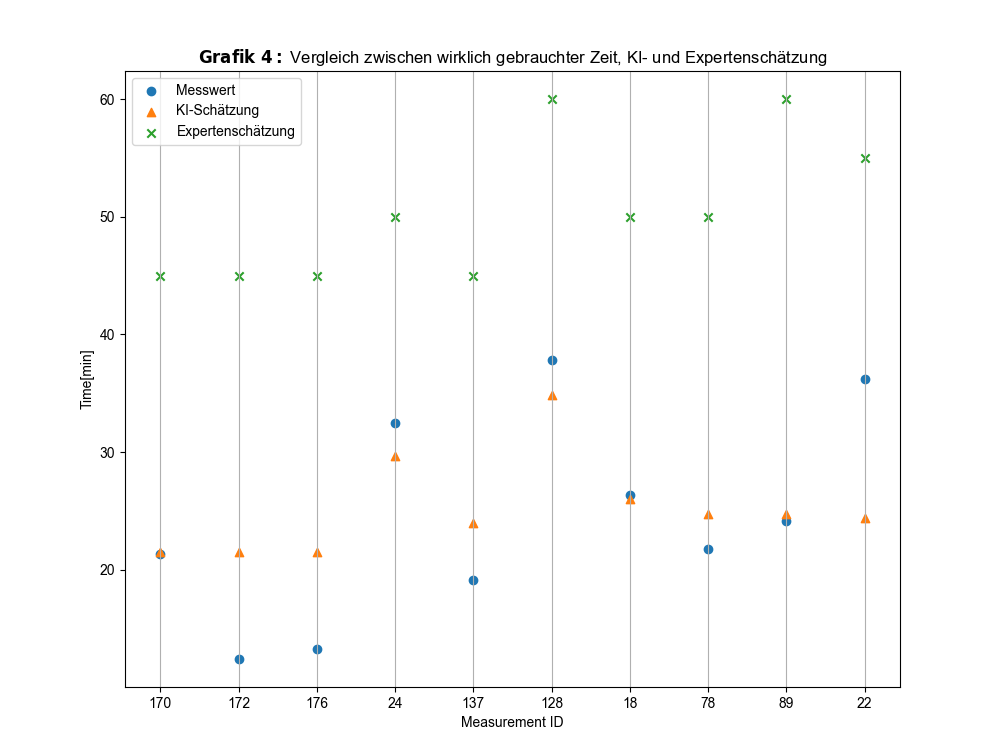

Die Einführung der digitalen Zeiterfassung und des KI-Modells brachte messbare Verbesserungen mit sich (Grafik 4):

Genauigkeit der KI im Vergleich zu Experten

- Die Abweichung der KI-Schätzungen von der tatsächlichen Fertigungszeit betrug im Schnitt 4,54 Minuten (15,2 %). Im Vergleich dazu wichen die manuellen Schätzungen der Experten um 24,27 Minuten (72,6 %) ab.

- Selbst bei reinen Rollzeiten war die KI mit einer Abweichung von 3,81 Minuten (16,5 %) doppelt so präzise wie die Experten (Abweichung: 8,55 Minuten, 39 %).

Praktische Umsetzung im Arbeitsalltag

Das KI-Tool wurde nahtlos in den Arbeitsalltag integriert. Mitarbeiter können nun Fertigungszeiten für beliebige Blechabmessungen prognostizieren, indem sie Parameter wie Rohrdurchmesser, Blechbreite und -stärke eingeben. Um die Plausibilität der KI-Prognosen zu gewährleisten, werden für jede Schätzung die 10 ähnlichsten historischen Aufträge angezeigt – inklusive der tatsächlich gemessenen Zeiten. So können Mitarbeiter Abweichungen sofort erkennen und die KI-Schätzungen manuell anpassen.

Wirtschaftlicher Nutzen

- Kosteneinsparungen durch präzisere Kalkulationen.

- Tijdsbesparing bei der Angebotserstellung.

- Investeren in de toekomst: HERGES plant, die Lösung auf weitere Produktionsbereiche wie Schweißen und Montage auszuweiten. Zudem soll ein Mitarbeiter speziell für die digitale Weiterentwicklung der Lösung eingestellt werden.