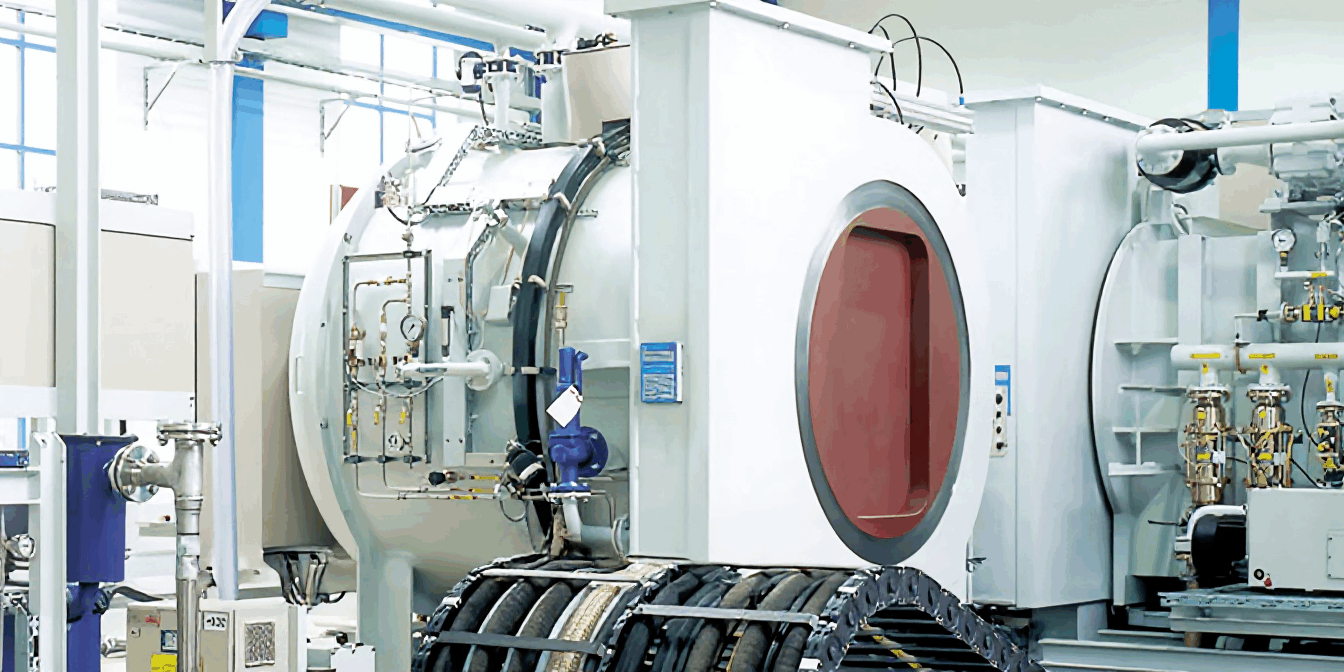

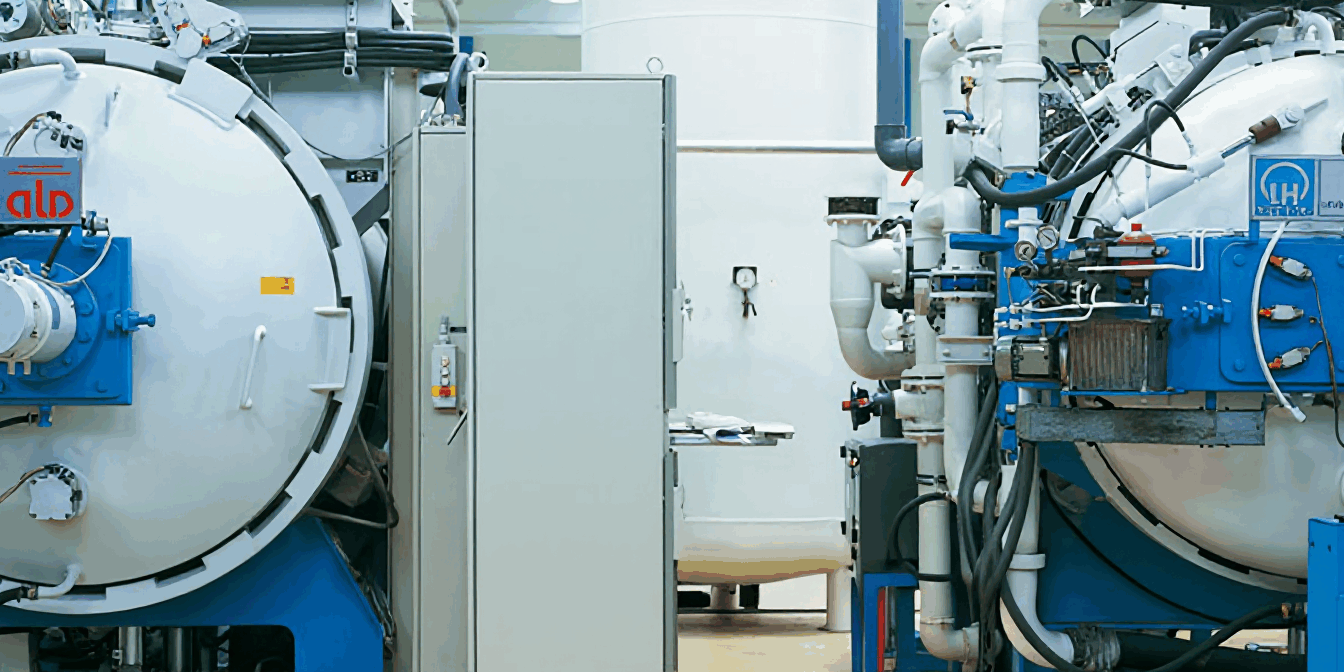

© Wegenerhardtechnik GmbH

Slimme robotica voor het opsporen, rijpen en sorteren van hardheidsonderdelen

UITDAGING #1

Ruime toepasbaarheid: Hoe kan een flexibel en schaalbaar automatiseringssysteem worden ontwikkeld dat gemakkelijk kan worden aangepast aan nieuwe soorten onderdelen?

UITDAGING #2

Bruikbaarheid: Hoe kan ervoor worden gezorgd dat het systeem gebruiksvriendelijk is en door onopgeleid personeel kan worden gebruikt?

UITDAGING #3

Integratie en efficiëntie: Hoe kan het systeem naadloos worden geïntegreerd in bestaande robotprocessen om monotone en tijdrovende taken te automatiseren en de efficiëntie te vergroten?

Over het project

Projectdoelstellingen

Het project was gericht op de ontwikkeling van een innovatieve oplossing voor geautomatiseerde detectie, banden en sortering van verschillende hardheidsonderdelen. Het systeem moet nauwkeurig, betrouwbaar, flexibel en schaalbaar zijn om te kunnen worden aangepast aan nieuwe soorten onderdelen. Een ander aandachtspunt was gebruiksvriendelijkheid, zodat het ook gemakkelijk kan worden gebruikt door niet-opgeleid personeel en de introductietijd tot een minimum wordt beperkt.

Het kader moet naadloos worden geïntegreerd in bestaande robotprocessen om voortdurende automatisering te waarborgen. De automatisering van monotone taken heeft tot doel de efficiëntie te vergroten en de arbeidsomstandigheden te verbeteren, zodat het personeel zich kan concentreren op veeleisender activiteiten. Het project belooft de productiviteit en de kwaliteit van de productie te verhogen.

Basislijn

De dienst van Wegener hardening engineering omvat onder meer het verharden van metalen onderdelen. De hardheidsonderdelen worden op wanordelijke wijze geleverd en moeten handmatig worden besteld in een andere mand (harde mand) voor het hardheidsproces. Het resultaat van het handmatige proces is de levering van hardheidsonderdelen met een bepaalde positie en oriëntatie. Dit proces is een repetitief en tijdrovend proces waarbij waardevolle arbeidskrachten worden vastgehouden en de efficiëntie van de productie dus aanzienlijk wordt beperkt. Om de productiviteit te verhogen, moet rekening worden gehouden met bestaande inputs, zoals een 3-assige portaalrobot, en moet het gebruik ervan worden geëvalueerd.

Een belangrijke uitdaging bij het automatiseren van dit proces is de precieze identificatie van onderdelen en de bepaling van de rijpingsstanden, met name in het geval van geometrisch complexe hardheidsonderdelen die los gestort zijn. Reflecties en geometrische variaties van de onderdelen maken geautomatiseerde detectie en hantering ook moeilijker. Deze factoren vereisen de ontwikkeling van een betrouwbaar en flexibel systeem dat zich kan aanpassen aan verschillende soorten onderdelen en tegelijkertijd gebruiksvriendelijk blijft.

BESCHRIJVING VAN DE ONDERNEMING

De samenwerking met de EDIH in Saarland was de moeite waard: We hebben innovatieve technologieën op een praktische manier begrepen, uitdagingen efficiënt aangepakt en echte toegevoegde waarde voor onze productieprocessen gecreëerd.

Dr. Simon Hechler

Hoofd productie bij Wegenerhardtechnik GmbH

Aanpak

Het project werd in verschillende stappen uitgevoerd. Ten eerste werden technische analyses uitgevoerd om de vereisten voor een identificatie- en rijpingssysteem vast te stellen. Er werden verschillende camerasystemen en grips getest. Aangezien er geen geschikte plug-and-play-oplossingen konden worden gevonden, werd na de analyse en vaststelling van de eisen een prototype voor validering ontwikkeld.

In het kader van de ontwikkeling werden in eerste instantie aanvullende onderdelen ontworpen en vervaardigd, zoals dragers en grijperbakkers. De detectie van 3D-objecten werd vervolgens getest en geëvalueerd, evenals de identificatie van geschikte greifposs. Specifiek aangepaste algoritmen voor de detectie van objecten, onder meer op basis van YOLOv8, werden gebruikt om de hardheidsonderdelen op betrouwbare wijze te identificeren. Zelfs in het geval van overlappingen maakten deze een precieze locatie van de onderdelen mogelijk, zodat de robot veilig kon werken. Bijzondere aandacht ging uit naar de herkenbaarheid en rijpheid van de afzonderlijke componenten. Vastgestelde kwetsbaarheden, zoals disruptieve reflecties, zijn specifiek aangepakt door middel van geoptimaliseerde verlichtingstechnieken en algoritmische aanpassingen. Tot slot werd cameradetectie gekoppeld aan het robotsysteem om onderdelen op geautomatiseerde wijze te kunnen laten rijpen, verwijderen en plaatsen.

Resultaat van het project

Het project laat veelbelovende vooruitgang en opwindende uitdagingen zien. De herkenning van onderdelen werkt betrouwbaar en de robot is met succes geïntegreerd in eenvoudige processen. De hantering van bulkmateriaal levert echter nog steeds problemen op, met name in het geval van onregelmatige geometrie. Er zijn complexere en preciezere oplossingen nodig.

Er werden verdere ontwikkelingsbehoeften vastgesteld en een scenario voor samenwerking tussen mens en robot werd beoordeeld als onderdeel van een haalbaarheidsbeoordeling (robot als assistent). De volgende onderwerpen kwamen aan bod:

1. De robot moet kunnen anticiperen op het proces en onderdelen of instrumenten kunnen aanleveren. Daartoe werd aangenomen dat de robot of de artificiële intelligentie achter hen op de hoogte was van de processen die binnen het toepassingsgebied vallen, zodat a) proceserkenning wordt vastgesteld op basis van a) de voortgang van het proces wordt vastgesteld of b) op verzoek een instrument wordt verstrekt.

2. Bovendien moet de robot met name instrumenten kunnen identificeren door middel van verbeterde sensoren (camera), om instrumenten te produceren en terug te geven aan het personeelslid. Deze processen zijn echter tot op zekere hoogte gestandaardiseerd, zodat deze routines door de robot kunnen worden overgenomen met behulp van AI en gestandaardiseerde processen.

3. In dit verband is een spraakherkenningstoepassing/spraakopdrachten getest om taken in realtime uit te voeren. Natuurlijke-taalorders werden vastgelegd en vertaald in robot-ready instructies op basis van Large Language Models.

4. Nadat verschillende standaardspelers waren getest en ongeschikt waren bevonden voor sommige toepassingen, werd een prototype voor een grip of een uitbreiding van de grip ontwikkeld, wat heeft bijgedragen tot het veiliger maken van bepaalde instrumenten.