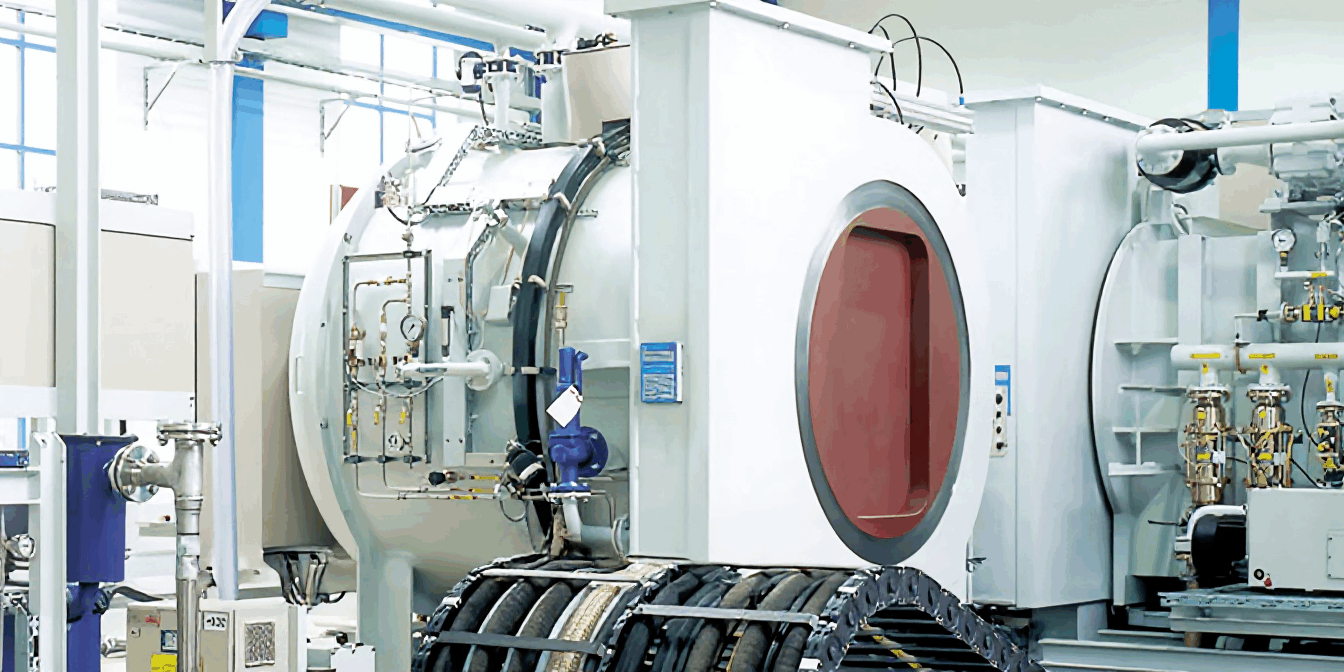

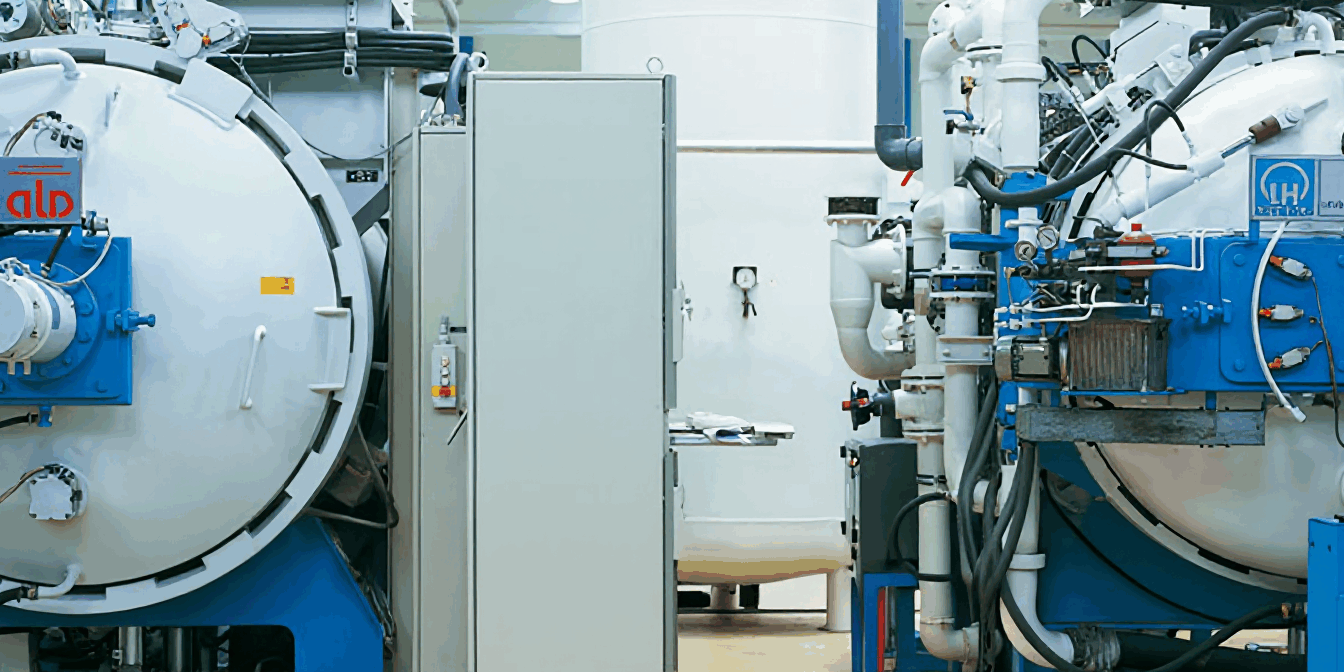

© Wegener Härtetechnik GmbH

Robotique intelligente pour l’identification, la maturation et le tri des pièces de dureté

DÉFI #1

Large applicabilité: Comment développer un système d’automatisation flexible et modulable qui puisse être facilement adapté aux nouveaux types de pièces?

DÉFI #2

Facilité d’utilisation — Comment faire en sorte que le système soit convivial et utilisable par du personnel non formé?

DÉFI #3

Intégration et efficacité: Comment le système peut-il être intégré sans discontinuité dans les processus robotisés existants afin d’automatiser les tâches monotones et chronophages et d’accroître l’efficacité?

À propos du projet

Finalités

Le projet visait à mettre au point une solution innovante pour la détection, le pneu et le tri automatisés de différentes parties de dureté. Le système devrait être précis, fiable, flexible et modulable pour s’adapter aux nouveaux types de pièces. L’accent a également été mis sur la facilité d’utilisation, afin que le personnel non formé puisse l’utiliser facilement et que le temps d’intégration soit réduit au minimum.

Le cadre devrait être intégré sans discontinuité dans les processus robotisés existants afin de garantir l’automatisation de bout en bout. L’automatisation des tâches monotones vise à accroître l’efficacité et à améliorer les conditions de travail, de sorte que le personnel puisse se concentrer sur des activités plus exigeantes. Le projet prévoit une amélioration de la productivité et de la qualité de la production.

Situation actuelle

Le service fourni par la société Wegener dureté comprend, entre autres, le durcissement d’éléments métalliques. Les pièces de dureté sont livrées de manière désordonnée et doivent être placées manuellement dans un panier supplémentaire (panier de dureté) pour le processus de dureté. Le résultat du processus manuel est la mise à disposition des pièces de dureté avec position et orientation définies. Il s’agit d’un processus répétitif et chronophage qui lie une main-d’œuvre précieuse et limite donc considérablement l’efficacité de la production. Afin d’accroître la productivité, il convient d’envisager et d’évaluer les possibilités d’utilisation des intrants existants, tels qu’un robot à trois essieux.

L’un des principaux défis à relever dans le cadre de l’automatisation de ce processus est la détection précise des composants et la détermination des positions de rupture, en particulier pour les pièces de dureté géométriquement complexes qui sont présentes en vrac. La réflexion et les variations géométriques des pièces compliquent en outre la détection et la manipulation automatisées. Ces facteurs rendent nécessaire le développement d’un système fiable et flexible, capable de s’adapter à différents types de pièces tout en restant facile à utiliser.

DESCRIPTION DE L’ENTREPRISE

La coopération avec l’EDIH de la Sarre s’est révélée précieuse pour l’or: Nous avons compris les technologies innovantes de manière pratique, en relevant efficacement les défis et en apportant une réelle valeur ajoutée à nos processus de production

Simon Hechler

Responsable de la production à Wegener Härtetechnik GmbH

Étapes à suivre

Le projet a été mis en œuvre en plusieurs étapes. Dans un premier temps, des analyses techniques ont été effectuées afin de définir les exigences d’un système de détection et de sacrification. Différents systèmes de caméras et de bâtonnets ont été testés. Étant donné qu’aucune solution «plug and play» appropriée n’a pu être identifiée, un prototype a été mis au point pour validation après l’analyse et la définition des exigences.

Dans le cadre du développement, des pièces complémentaires, telles que des supports et des bâtonnets, ont d’abord été conçues et fabriquées. L’examen et l’évaluation de la détection d’objets 3D ont ensuite été effectués, ainsi que l’identification des masses d’objet appropriées. Des algorithmes de détection d’objets spécialement adaptés, y compris sur la base de YOLOv8, ont été utilisés pour la détection fiable des pièces de dureté. Celles-ci ont permis de déterminer avec précision la localisation des pièces, même en cas de chevauchement, ce qui a permis au robot de les utiliser en toute sécurité. Une attention particulière a été accordée à la visibilité et à l’acceptabilité des différents composants. Des techniques d’éclairage optimisées et des ajustements algorithmiques ont permis de remédier de manière ciblée aux vulnérabilités recensées, telles que les réflexions perturbatrices. Enfin, la détection de caméras a été reliée au système robotisé afin de permettre le bandage, la mise en place et le positionnement exact des pièces de manière automatisée.

Résultat du projet

Le projet montre des progrès et des défis prometteurs. La détection d’éléments individuels fonctionne de manière fiable et le robot a été intégré avec succès dans des processus simples. Toutefois, la manipulation des marchandises en vrac pose encore problème, en particulier pour les géométries irrégulières. Des solutions plus complexes et plus précises sont nécessaires.

D’autres besoins en matière de développement ont été recensés et, dans le cadre d’une étude de faisabilité, un scénario de collaboration homme-robot a été examiné (robots en tant qu’assistant). Les questions suivantes ont été abordées:

1. Le robot devrait être en mesure d’anticiper le processus et d’enrichir des composants ou des outils. À cet égard, il a été considéré que le robot ou l’intelligence artificielle sous-jacente connaissait l’ampleur des processus, de sorte que, sur la base: a) de la reconnaissance du processus, l’avancement du processus est constaté ou b) un outil est fourni sur demande.

2. En outre, le robot devrait être capable de détecter, de s’asseoir et de remettre à l’employé des outils au moyen d’une prise de conscience (caméra) mise à niveau. Toutefois, ces processus sont, dans une certaine mesure, normalisés, de sorte que l’IA et les processus normalisés permettent l’adoption de ces routines par le robot.

3. Dans ce contexte, une application de reconnaissance vocale/commande vocale pour l’exécution en temps réel des tâches a été testée. Les ordres vocaux naturels ont été collectés et traduits en instructions compréhensibles avec des robots sur la base de modèles de langage large.

4. À la suite de l’expérimentation de divers acteurs-types et de l’inadéquation de certaines applications, un prototype d’un pylône ou d’une extension a été mis au point, ce qui a contribué à l’utilisation plus sûre de certains outils.