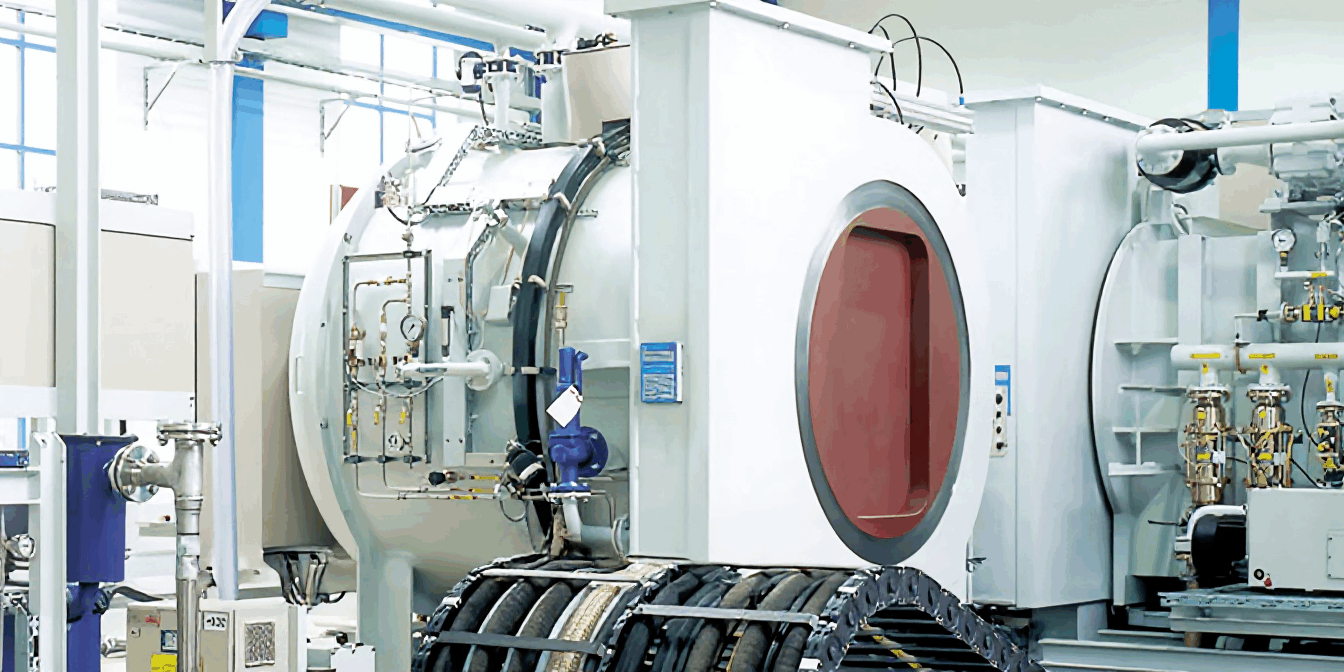

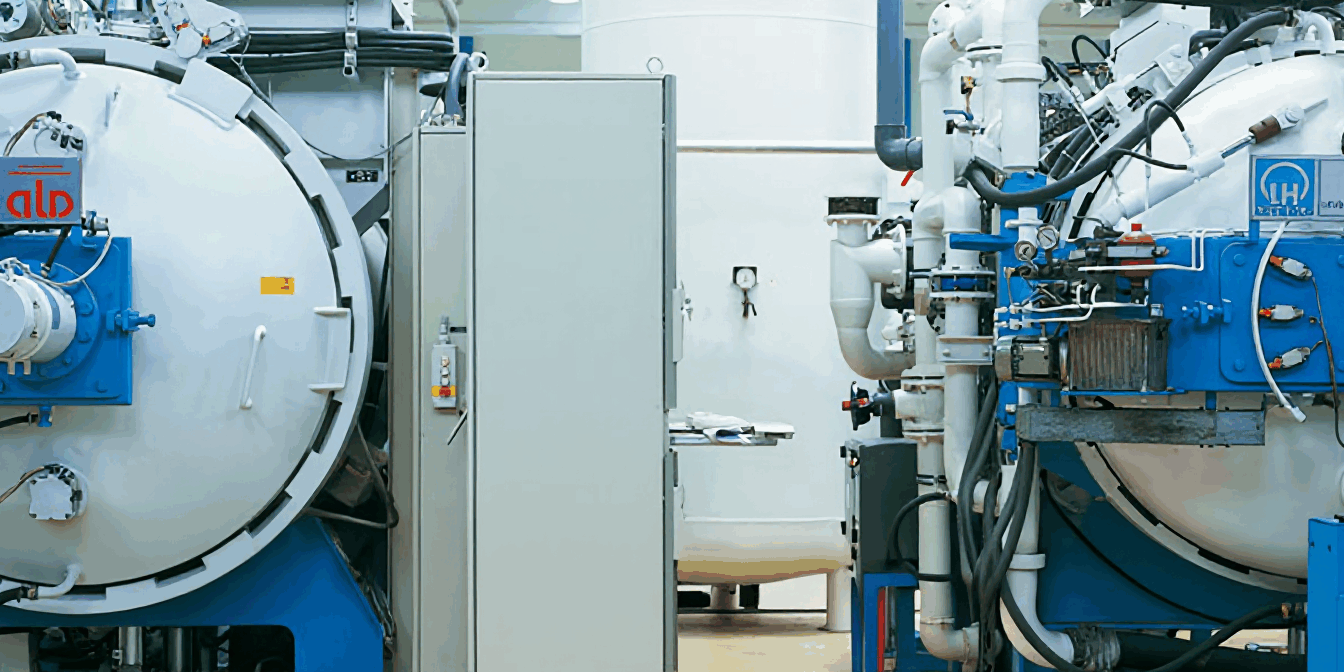

© Wegener Härtetechnik GmbH

Intelligente Robotik für das Erkennen, Greifen und Sortieren von Härteteilen

HERAUSFORDERUNG #1

Breite Anwendbarkeit: Wie kann ein flexibles und skalierbares Automatisierungssystem entwickelt werden, das sich problemlos an neue Teiletypen anpassen lässt?

HERAUSFORDERUNG #2

Benutzerfreundlichkeit: Wie lässt sich sicherstellen, dass das System benutzerfreundlich ist und von nicht geschultem Personal bedient werden kann?

HERAUSFORDERUNG #3

Integration und Effizienz: Wie kann das System nahtlos in bestehende robotergestützte Prozesse integriert werden, um monotone und zeitaufwändige Aufgaben zu automatisieren und die Effizienz zu steigern?

Über das Projekt

Projektziele

Das Projekt zielte darauf ab, eine innovative Lösung zur automatisierten Erkennung, Greifens und Sortierens verschiedener Härteteile zu entwickeln. Das System sollte präzise, zuverlässig, flexibel und skalierbar sein, um sich an neue Teiletypen anzupassen. Ein weiterer Schwerpunkt lag auf der Benutzerfreundlichkeit, sodass es auch von nicht geschultem Personal einfach bedient werden kann und sich die Einarbeitungszeit minimiert.

Das Framework soll nahtlos in bestehende robotergestützte Prozesse integrierbar sein, um eine durchgängige Automatisierung zu gewährleisten. Durch die Automatisierung monotoner Aufgaben soll die Effizienz gesteigert und die Arbeitsbedingungen verbessert werden, sodass Mitarbeitende sich auf anspruchsvollere Tätigkeiten konzentrieren können. Das Projekt verspricht eine Steigerung der Produktivität sowie mehr Qualität in der Fertigung.

Ausgangslage

Die Dienstleistung der Fa. Wegener Härtetechnik umfasst u.a. die Härtung von metallischen Bauteilen. Die Härteteile werden ungeordnet angeliefert und müssen für den Härteprozess manuell in einen weiteren Korb (Härtekorb) geordnet werden. Ergebnis des manuellen Prozesses ist die Bereitstellung der Härteteile mit definierter Position und Orientierung. Dieser Ablauf stellt einen repetitiven und zeitintensiven Prozess dar, der wertvolle Arbeitskraft bindet und somit die Effizienz der Produktion erheblich begrenzt. Um die Produktivität zu steigern, sollten bereits vorhandene Betriebsmittel, wie ein 3-Achs-Portalroboter, in Betracht gezogen und deren Einsatzmöglichkeiten evaluiert werden.

Eine zentrale Herausforderung bei der Automatisierung dieses Prozesses ist die präzise Bauteilerkennung und Bestimmung der Greifpositionen, insbesondere bei geometrisch komplexen Härteteilen, die als Schüttgut vorliegen. Reflexionen und geometrische Variationen der Teile erschweren zusätzlich die automatisierte Erkennung und Handhabung. Diese Faktoren machen die Entwicklung eines zuverlässigen und flexiblen Systems notwendig, das sich an verschiedene Teiletypen anpassen kann und gleichzeitig benutzerfreundlich bleibt.

UNTERNEHMENSBESCHREIBUNG

Die Zusammenarbeit mit dem EDIH Saarland war Gold wert: Wir haben innovative Technologien praxisnah verstanden, Herausforderungen effizient gemeistert und schaffen nun echten Mehrwert für unsere Produktionsprozesse

Dr. Simon Hechler

Produktionsleiter bei Wegener Härtetechnik GmbH

Vorgehen

Die Umsetzung des Projekts erfolgte in mehreren Schritten. Zunächst wurden technische Analysen durchgeführt, um die Anforderungen an ein Erkennungs- und Greifsystem zu definieren. Dabei wurden verschiedene Kamerasysteme und Greifer getestet. Da keine passenden Plug-and-Play-Lösungen identifiziert werden konnten, wurde nach der Analyse und Definition der Anforderungen ein Prototyp zur Validierung entwickelt.

Im Rahmen der Entwicklung wurden zunächst Zusatzteile wie Halterungen und Greiferbacken konstruiert und gefertigt. Anschließend erfolgten die Testung und Evaluation der 3D-Objekterkennung sowie die Bestimmung geeigneter Greifposen. Zur zuverlässigen Erkennung der Härteteile kamen speziell angepasste Objekterkennungsalgorithmen, unter anderem auf Basis von YOLOv8, zum Einsatz. Diese ermöglichten auch bei Überschneidungen eine präzise Lagebestimmung der Teile, sodass der Roboter sie sicher greifen konnte. Ein besonderer Fokus lag dabei auf der Erkennbarkeit und Greifbarkeit der einzelnen Komponenten. Identifizierte Schwachstellen, etwa durch störende Reflexionen, wurden durch optimierte Beleuchtungstechniken und algorithmische Anpassungen gezielt behoben. Abschließend wurde die Kameradetektion mit dem Robotersystem verknüpft, um das Greifen, Ablegen und exakte Positionieren der Teile automatisiert zu ermöglichen.

Projektergebnis

Das Projekt zeigt vielversprechende Fortschritte und spannende Herausforderungen. Die Einzelteilerkennung funktioniert zuverlässig und der Roboter wurde erfolgreich in einfache Abläufe integriert. Allerdings bereitet die Handhabung von Schüttgut noch Schwierigkeiten, insbesondere bei unregelmäßigen Geometrien. Hier sind komplexere und präzisere Lösungen notwendig.

Es wurde weiterer Entwicklungsbedarf identifiziert und darüber hinaus wurde im Rahmen einer Machbarkeitsbetrachtung ein Mensch-Roboter-Kollaboration Szenario begutachtet (Roboter als Assistent). Dabei wurde auf folgende Themen eingegangen:

1. Der Roboter sollte in der Lage sein den Prozess zu antizipieren und Bauteile oder Werkzeuge anzureichen. Hierzu wurde davon ausgegangen, dass dem Roboter bzw. der dahinterliegenden Künstliche Intelligenz die Prozesse im Umfang bekannt sind, sodass auf Basis von a) der Prozesserkennung der Prozessfortschritt festgestellt wird oder b) auf Anfrage ein Werkzeug gereicht wird.

2. Zusätzlich sollte der Roboter befähigt werden mittels aufgerüsteter Sensorik (Kamera) insbesondere Werkzeuge zu erkennen, dem Mitarbeitenden anzureichen und wieder abzulegen. Diese Prozesse sind allerdings bis zu einem gewissen Grad standardisiert, sodass mittels KI und standardisierter Abläufe diese Routinen durch den Roboter übernommen werden können.

3. In diesem Zusammenhang wurde eine Applikation zur Spracherkennung / Sprachbefehlen zur Echtzeitausführung von Aufgaben getestet. Dabei wurden natürliche Sprachbefehle erfasst und auf Basis von Large Language Models in roboterverständliche Befehle übersetzt.

4. Nachdem diverse Standardgreifer erprobt wurden und sich für einige Anwendungen als untauglich erwiesen, wurde ein Prototyp für einen Greifer bzw. eine Greifererweiterung entwickelt, die dazu beitrug bestimmte Werkzeuge sicherer zu greifen.